一、设备应用场景与加工对象

1. 适用领域

该五金开槽切割机专为纺织机械配件加工设计,主要用于各类金属或非金属零部件的精准切割与开槽,尤其适合对厚度敏感、精度要求高的纺织机械结构件(如齿轮箱部件、传动支架、导轨组件等)。

2. 加工产品特性

材料类型:适用于铝合金、不锈钢、铜合金、工程塑料等纺织机械常用材料。

典型加工对象:

厚度0.67mm的超薄零部件(如纺织机传感器垫片、精密齿轮薄片);

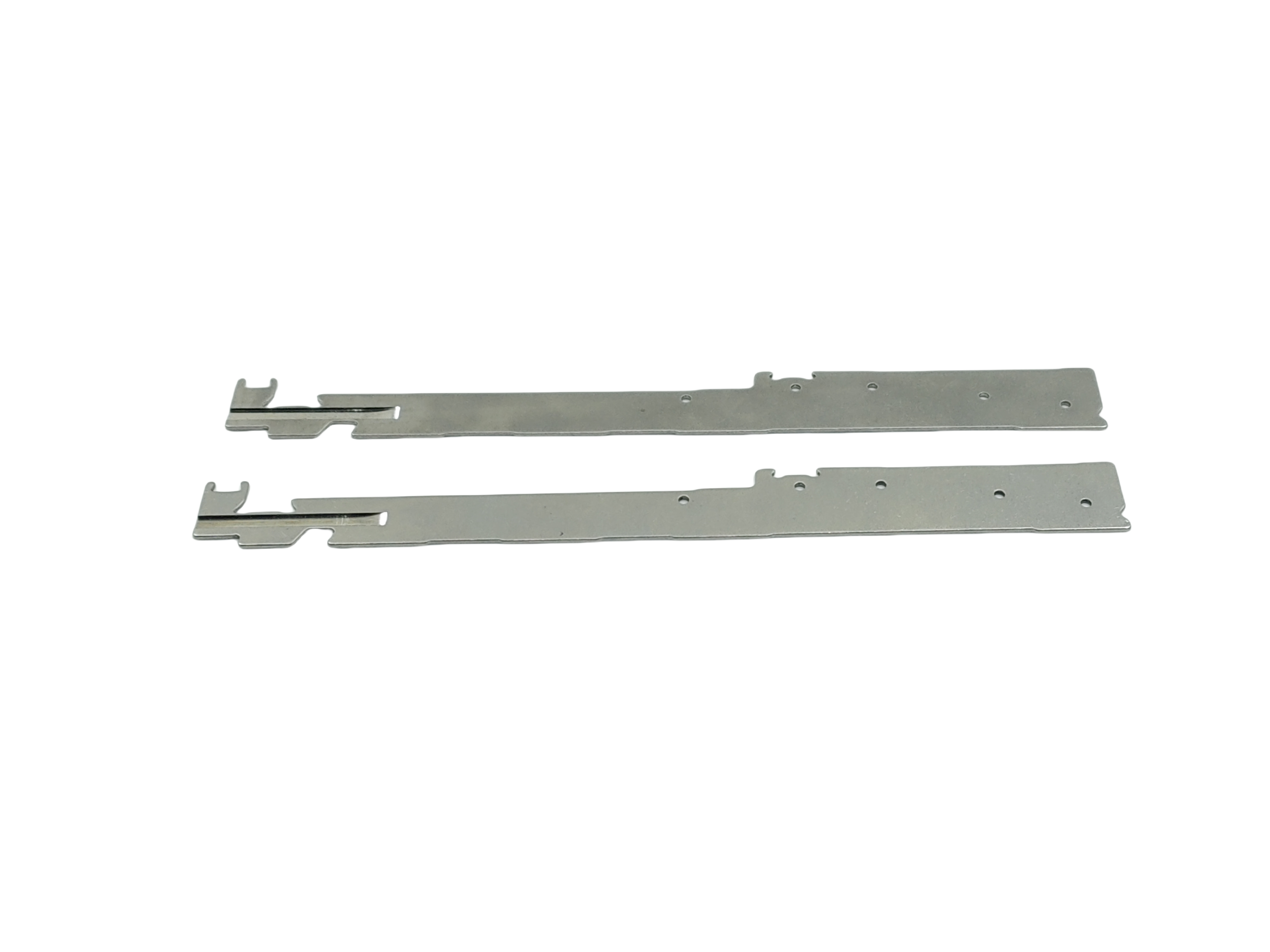

厚度1.0mm的标准结构件(如传动链条连接板、轴承座底板);

厚度1.31mm的中厚板件(如机架支撑件、电机安装板)。

二、关键技术参数与加工能力

1. 厚度 - 开槽深度对应关系

产品厚度 开槽深度 技术要点

0.67mm 50 丝(0.5mm) 超薄件加工需避免材料变形,设备需具备微力进给控制和高速精密主轴(转速≥20000rpm)。

1.0mm 50 丝(0.5mm) 平衡切割效率与精度,采用自动深度补偿系统,确保开槽底部平整无毛刺。

1.31mm 80 丝(0.8mm) 中厚板开槽需高刚性主轴和大扭矩驱动系统,配合冷却系统防止刀具过热磨损。

开槽样品效果图:

2. 核心技术优势

精度控制:

采用伺服电机 + 滚珠丝杠传动,定位精度≤±0.01mm,重复精度≤±0.005mm;

配备激光测距传感器,实时监测开槽深度,动态调整进给速度。

刀具适配:

支持硬质合金铣刀(适用于金属)和PCD 金刚石刀具(适用于塑料),刀具直径范围 Φ1-Φ10mm;

刀具寿命管理系统:通过主轴负载监测自动提醒换刀,避免断刀。

加工效率:

最大进给速度:2000mm/min(铝件),1000mm/min(不锈钢);

支持多工位夹具,一次装夹可完成多个工件加工。

三、设备结构与功能设计

1. 机械结构

高刚性床身:采用铸铁或大理石基座,抗震性强,减少加工振动对超薄件的影响。

三轴联动系统:X/Y 轴快速移动速度≥15m/min,Z 轴(主轴)具备高速启停能力(0-20000rpm 加速时间≤1.5 秒)。

冷却系统:

标配气冷 + 微量润滑(MQL),可有效降低刀具温度,减少铝件粘刀问题;

可选配切削液冷却(适用于不锈钢等高硬度材料)。

2. 控制系统

数控系统:搭载工业级 CNC 控制器(如西门子 828D、发那科 0i-MF),支持 G 代码编程和图形化界面操作。

智能加工模式:

自动避空功能:检测到材料厚度突变时自动调整切削路径;

断点续加工:意外停机后可从当前位置继续加工,避免废料产生。

四、纺织机械配件加工场景解析

1. 超薄件加工(0.67mm)

典型案例:纺织机送经机构的精密调节片。

挑战与对策:

问题:材料薄易变形,传统加工易产生撕裂。

解决方案:

采用真空吸附夹具固定工件,减少装夹应力;

选用 Φ2mm 小径铣刀,以 ** 高转速(25000rpm)+ 低进给量(500mm/min)** 分层铣削。

2. 标准件加工(1.0mm)

典型案例:织机筘座的传动连杆。

加工要点:

开槽宽度公差控制在 ±0.02mm,确保与销轴配合精度;

采用螺旋下刀方式切入材料,减少刀具冲击。

3. 中厚件加工(1.31mm)

典型案例:纺织机机架的连接槽钢。

效率优化:

使用 Φ6mm 粗铣刀快速去除大部分余量,再用 Φ3mm 精铣刀修光槽壁;

配合自动排屑系统,防止切屑堆积影响加工质量。

五、与传统加工方式对比

对比维度 五金开槽切割机 传统铣床 / 手工加工

加工精度 公差 ±0.01mm,表面粗糙度 Ra≤1.6μm 公差 ±0.05mm,表面粗糙易毛刺

材料利用率 废料率<1% 废料率 5%-10%

加工效率 单件加工时间缩短 60% 以上 依赖人工操作,效率低

复杂结构适应性 支持任意形状开槽(如圆弧、T 型槽) 仅能加工简单直线槽

六、维护与保养建议

刀具管理:

定期检查刀具磨损情况,金属加工每 2 小时停机测量刀具直径;

塑料加工后用酒精清洁刀具,防止树脂残留。

设备精度校准:

每周使用标准量块校准 X/Y 轴定位精度;

每月检查 Z 轴垂直度,通过激光干涉仪调整。

环境要求:

工作温度控制在 20±5℃,湿度≤60%,避免温度变化影响加工精度。

总结

该五金开槽切割机通过高精度运动控制、智能加工策略与专业夹具设计,完美适配纺织机械配件的小批量、高精度加工需求,尤其在超薄件和中厚板的开槽工艺中表现卓越。其参数化的加工能力可显著提升生产效率,降低废料率,是纺织机械零部件精密加工的理想设备。